|

今日は、昼前からYATさんも来て、フライホイルの装着です。 燃料を抜いて逆ジァッキアップです。

わたしは、トレーラー作りの続きです。

|

| ファンカバー、ファンが取り外されてフライホイルが見えています。 プーラーを使用してフライホイルを取り外し、

加工済みのフライホイルを装着してテストです。

キャブのセッティングを換えたのと、

7800回転以上回転が上がらないので

大きな変化はありませんでしたが、

元のフライホイルを加工して再度取付ました。

しばらくは様子見です。

|

|

|

灯火類をのこしトレーラーの完成です。 乗り込み用の歩み板も作成しました。

|

| 実際にMC−1に乗り込み自力で搭載します。 |

|

|

無事に搭載できました。 ここで近所の方からアドバイス。

車両を固定するための車止めやロープを引っかける

フックをつける必要があると教えられました。

ごもっともです!

走行中に車両を落としてはシャレになりません!!

またすこし時間がかかります。

|

| 再度サイズを測っています。ギリギリOKです。 ちなみに、今回のトレーラーはミニカーサイズで作っています。

長さ2.5m、幅1.3mに収まっています。

今回のトレーラーはエンジンが搭載されていませんので、

役所からのナンバーの交付は受けられませんが、

ミニカーとして自賠責保険に加入すれば

ミニカーサイズの付随車(トレーラー)として

どうどうと公道で牽引することが出来ます。

搭載物に対する規定はないので、極端に言えばゾウやキリンを

乗せて公道を走っても問題ありません。

ただし、総重量750kgを超えると牽引免許が必要になります。

|

|

|

続いては、インチアップタイヤの装着です。 私の車両の前輪をYATさんの後輪に装着します。

|

| 装着完了です。 サイズ的にはやはりギリギリです。

チョットだけ当たっています。

しかし雰囲気は大きくかわりますね〜

やはりかっこいい

タイヤの直径が少し大きいので

後ろが上がりました。

|

|

|

斜め後ろから見た様子です。 |

| タイヤサイズを比べてみました。 左が3.5J幅のホイルと100/80−10タイヤ

右が2.5J幅のホイルと3.5(インチ)−8タイヤ

直径で約3cmの差です。

それほど大きな差ではないので走行性能の差はあまりありません。

ただし、タイヤが太くなって空気容量が増えたのと

タイヤ自体が柔らかいので乗り心地は良くなりました。

|

|

|

インチアップタイヤを取り付ける為に必要なアダプターです。 直径140mm、厚み20mmです。

イチカさんに特別に作って頂いています。

後輪に取り付けるにはボルトが出ていると付けづらいので、

次回からはホイル側からボルトを差し込む形に変更します。

また、タイヤがフェンダーに当たる可能性があるので、

出来るだけ厚みを薄くして少しでも内側に入るよう考えます。

|

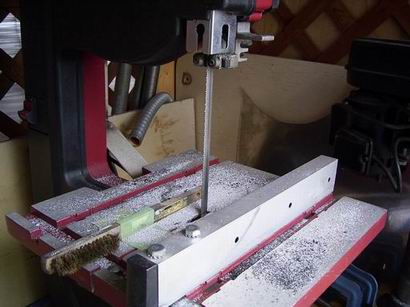

D−speedで後輪用として販売する

ホイルとタイヤの組付けを行います。ホイルは輪切りにした継ぎタイプではなく、

偶然にも入手出来た4Jタイプのものです。

ホイルとタイヤを痛めないため、出来るだけ手で装着します。

|

|

|

最後だけは手ではどうしようもできないので、 タイヤレバーを使って装着です。

|

エアガンで急速に空気を送り込んで、タイヤを膨らませ

耳にはめ込みます。ホイル幅が広すぎるためエア漏れしてすぐには膨らみませんが、

いろんな方法を使って最後には充填できました。

4本分ありますが、

今回の作った2本はすでにYATさんの予約が入っています。

|

|