|

本日は早朝より、大ちゃんバー2号復刻版の作製です。 今回から元チャンバーの仕入れ先が変更になり、 |

| 元チャンバーが以前より高速型なので曲げの角度が小さく、 MC−1用に加工したら形状も緩やかなカーブを描く形で 加工出来ました。 |

|

|

チヤンバーサポートを作製して、完成です。 明日の夕方、発送します。 |

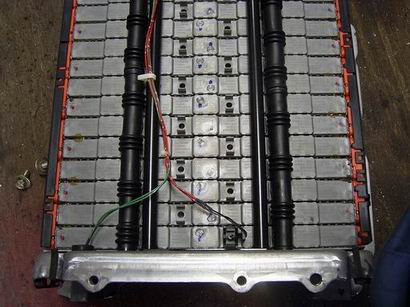

| チャンバーを早朝より作製したので、夕方に時間があきましたので、 昨日到着した、プリウスのバッテリー(NHW11)を分解します。 写真は、到着したままの姿です。 |

|

|

金属製のケースを開けた所です。 38個のバッテリーユニットが並んでいて |

| ユニットのアップです。 温度管理用のセンサーがバッテリーユニットに3個 ケースに1個、合計4個取り付けられています。 |

|

|

1ユニット当たりの電圧を測ってみました。 7.52Vです。 このバッテリーはニッケル水素電池なので、 |

| バッテリーのユニット当たりの電圧と接続の方法、 構造が分かったので、安心して分解出来ます。 今のままでも7.5V*38ユニット=285Vです。 ショートさせると2〜3000Aの電流が流れるので、 ちなみに計算しますと・・・・ 285V*3000A=855000W |

|

|

ユニット同士の接続部を切り離し、 固定ボルト等を取り外してユニットを取り外します。 |

| 取り外したユニットです。 やはり6つの部屋から出来ていました。 1.2V*6セル=7.2Vです。 これを10個直列で繋ぐとMC−1EVで使用できます。 |

|

|

分解したパーツ全部です。 このユニットの制御機は1ユニットごとに電圧等を 監視出来るように端子が接続されており、 マイコンで管理しているようです。 |