|

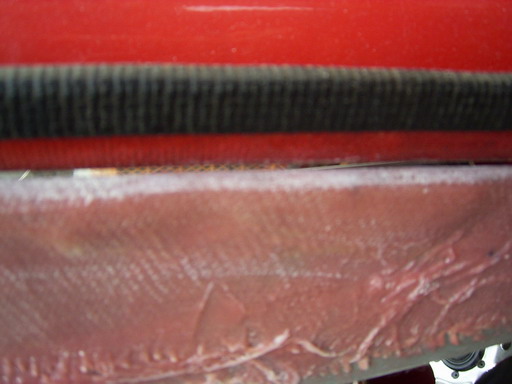

一応形になったボディ化ですが、隙間風が多いのと、

ドアとボディの収まりが悪いのでドアが良く揺れます。そこで、ドアとボディを密着させるために追加加工をしました。

12日に一部テスト的にFRPの貼り付けを行いましたが、

この時期の寒さでは通常のエポキシ接着剤は硬化しませんでした。

そこで、高価ではありますが、特殊タイプの接着剤を使用します。

|

ボディに養生テープを貼り付けてFRPが貼り付かないようにした上から

ドアにガラスクロスを2層重ね貼りしました。今の時期でも12時間程度で硬化しますので、硬化後シリコンスプレーを

隙間に吹き込みながらFRPをボディから剥がして行きます。

|

|

|

ほぼボディに沿った形で耳の部分ができました。 今後はこの上からガラスマットを2〜3層重ね貼りして

ドア全体の強度アップを図ります。

しかし、作業は気温が上がる春以降です。

|

| アッパーボディにもドアのストッパーを付けました。 |

|

|

ボディの形にあわせて鉄板を切り出し、

何カ所かボルト止めした後、縁どりのゴムを取付けて養生しました。ドアの下部の加工と合わせて、ドア全体が密着しましたので、

揺れが無くなり、すきま風は入らなくなりました。

|

EVの時に使用していたボックスが余っていたので、

後部にトランクとして取付けました。ボディとの合わせ面ですが、取り外しを考えて

固定しません。

|

|

|

全体の様子です。 |

| 長尺物が積み込めるように、ボックスの前面はくり抜きました。 |

|

|

ボックスと荷台の取付状態です。 うしろは穴を貫通させて、荷台と共締めしています。

|

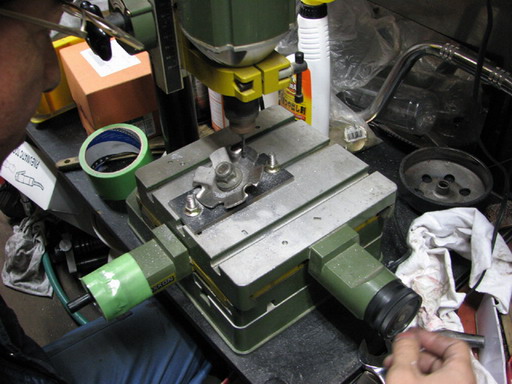

前側は、固定用の鉄板をまず取付けして、

荷台と取付ボルトと共締めしています。 |

|

|

2〜3mm鉄板が短くなるように加工して、

写真のように押さえ込む形でボックスを固定しました。ボックスと荷台は確実に固定されていますが、

荷台の強度不足により多少ボックスが揺れます(汗

|

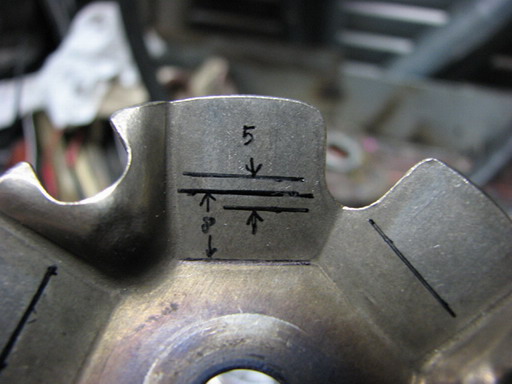

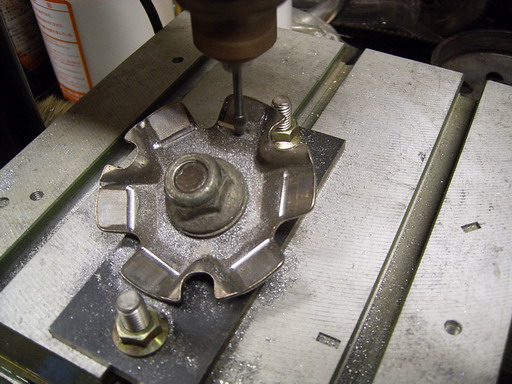

後期型ノーマルマフラー改です。

横っ腹に穴を空けて、追加の排気パイプを溶接固定します。写真では判りにくいですが、ノーマルのパイプと

鉄板を使い固定しています。

後日、テストを行うつもりです。

|

|

|

別の角度からもう一枚 |